Strukturelt design og geometrioptimering

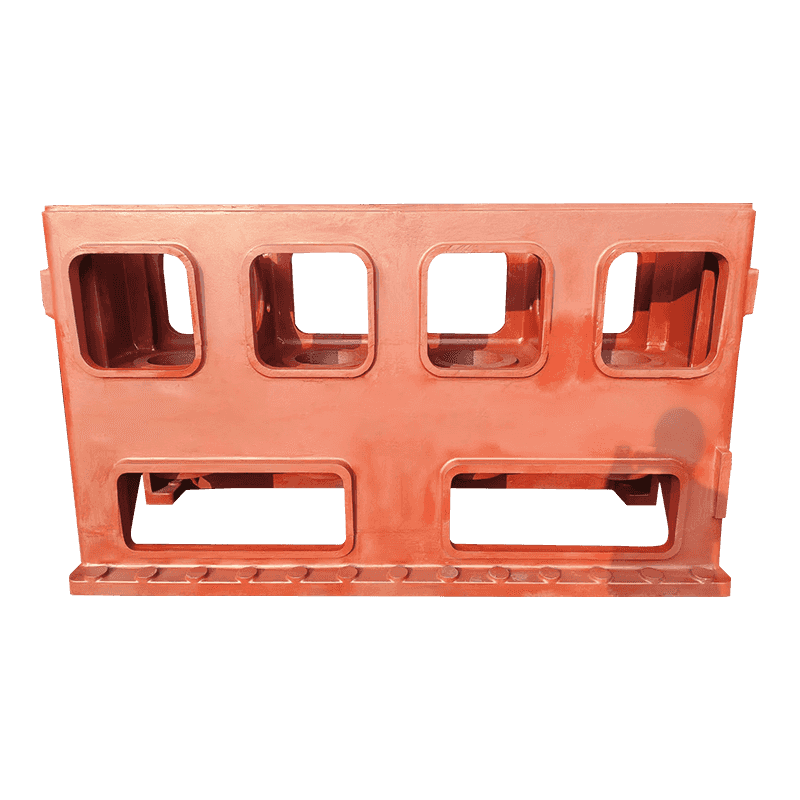

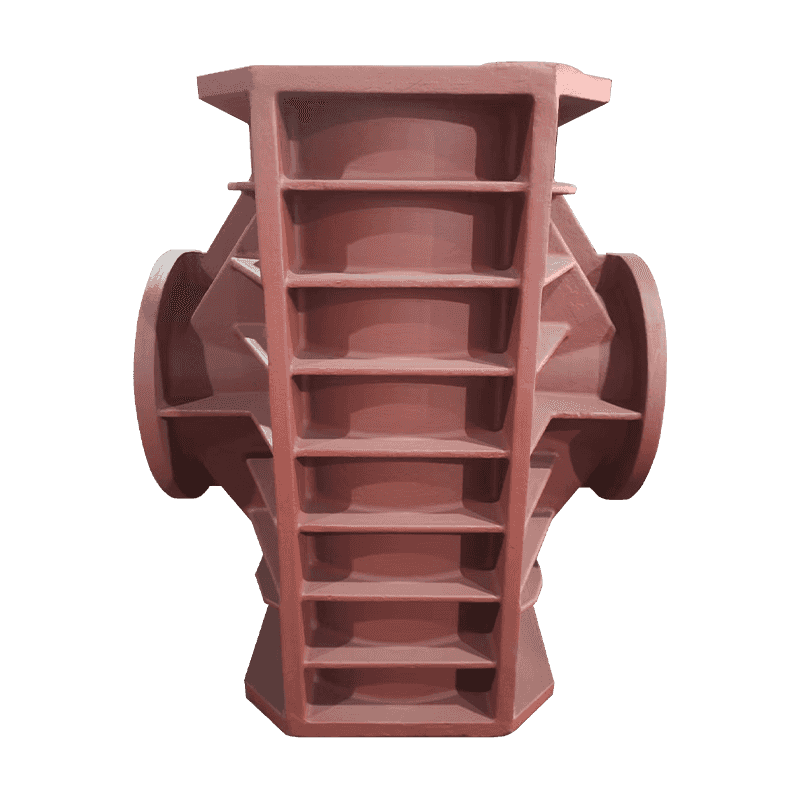

Kompressorstøbegods udsættes for komplekse mekaniske belastninger under kontinuerlig kompressordrift, der opstår fra højhastighedsrotation, frem- og tilbagegående stempler, pulserende gasstrøm og fluktuerende termiske belastninger. For at håndtere disse spændinger effektivt optimerer producenterne den strukturelle geometri af støbegodset ved at inkorporere ribber, kiler, fileter og ensartede vægtykkelser for jævnt at fordele mekaniske belastninger.

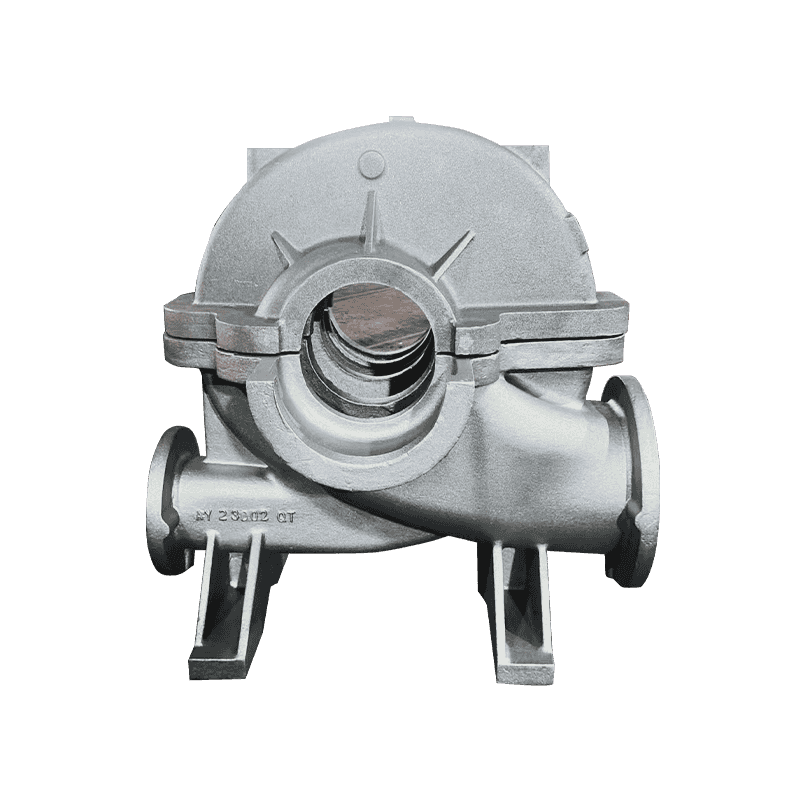

Finite Element Analysis (FEA) bruges i vid udstrækning under designfasen til at simulere de dynamiske kræfter, der opleves under drift. Denne analyse identificerer spændingskoncentrationspunkter og områder, der er tilbøjelige til deformation, hvilket gør det muligt for ingeniører at forstærke disse zoner strategisk. For eksempel balancerer fortykkelse af vægge i områder med høj belastning, mens massen reduceres i områder med lav belastning, holdbarhed med vægtreduktion. Korrekt geometrisk optimering sikrer, at støbningen bevarer sin dimensionsstabilitet, forhindrer revner eller vridninger og undgår resonansfænomener, der kan forstærke vibrationer. Ved at kombinere præcist design med strukturel forstærkning er kompressorstøbegods i stand til at modstå både statiske og dynamiske belastninger i løbet af den operationelle livscyklus.

Materialevalg og mekaniske egenskaber

Materialevalget er grundlæggende for at bestemme en støbegods evne til at modstå vibrationer og dynamiske belastninger. Kompressorstøbegods er ofte lavet af højstyrkelegeringer, der kombinerer fremragende træthedsmodstand, sejhed og elasticitet. Materialer er udvalgt ikke kun for deres statiske mekaniske styrke, men også for deres evne til at absorbere cykliske spændinger uden at udvikle mikrorevner eller permanent deformation.

Varmebehandlingsprocesser, såsom bratkøling, temperering eller opløsningsbehandling, forbedrer de mekaniske egenskaber yderligere ved at lindre indre spændinger, øge hårdheden og forbedre duktiliteten. Legeringssammensætningen er også optimeret til at modstå termisk udvidelse og krybning under høje driftstemperaturer. Kombinationen af avanceret materialevalg og efterbehandling sikrer, at støbegodset bevarer den strukturelle integritet, modstår træthed og giver langsigtet pålidelighed, selv under kontinuerlig højhastigheds- og højtryksdrift i industrielle eller tunge kompressorer.

Vibrationsdæmpning

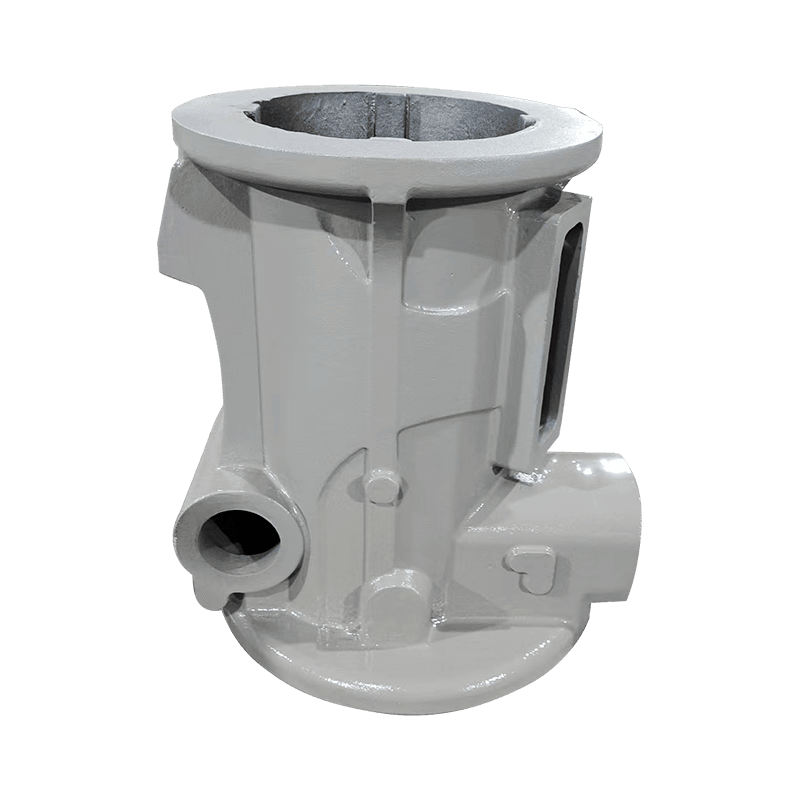

Effektiv vibrationsdæmpning er afgørende for kompressorstøbegods for at bevare pålideligheden og beskytte omgivende komponenter. Designet integrerer funktioner som ribbede vægge, fileter og strategisk massefordeling for at absorbere og sprede vibrationsenergi. Disse strukturelle egenskaber reducerer amplituden og frekvensen af vibrationer, der overføres gennem støbningen til kompressorenheden, inklusive lejer, aksler og andre præcisionskomponenter.

Nogle avancerede designs inkorporerer lokale forstærkninger eller ekstra dæmpningsmaterialer for yderligere at minimere vibrationsinducerede belastninger. Korrekt vibrationsstyring mindsker risikoen for udmattelsesrevner, reducerer driftsstøj og forbedrer den samlede levetid for både støbegodset og tilhørende komponenter. Vibrationsdæmpning er især kritisk i højhastighedskompressorer, hvor selv mindre svingninger kan føre til accelereret slid, reduceret effektivitet eller potentielt svigt af kritiske dele. Gennem materialevalg og strukturelt design er kompressorstøbegods konstrueret til at fungere jævnt under langvarig dynamisk belastning.

Træthedsmodstand under cyklisk belastning

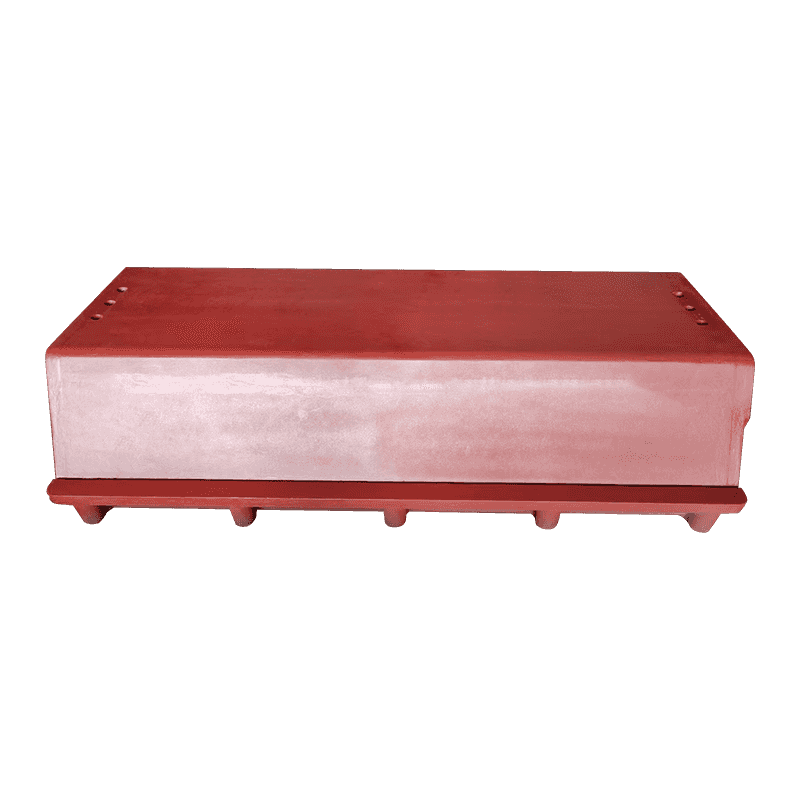

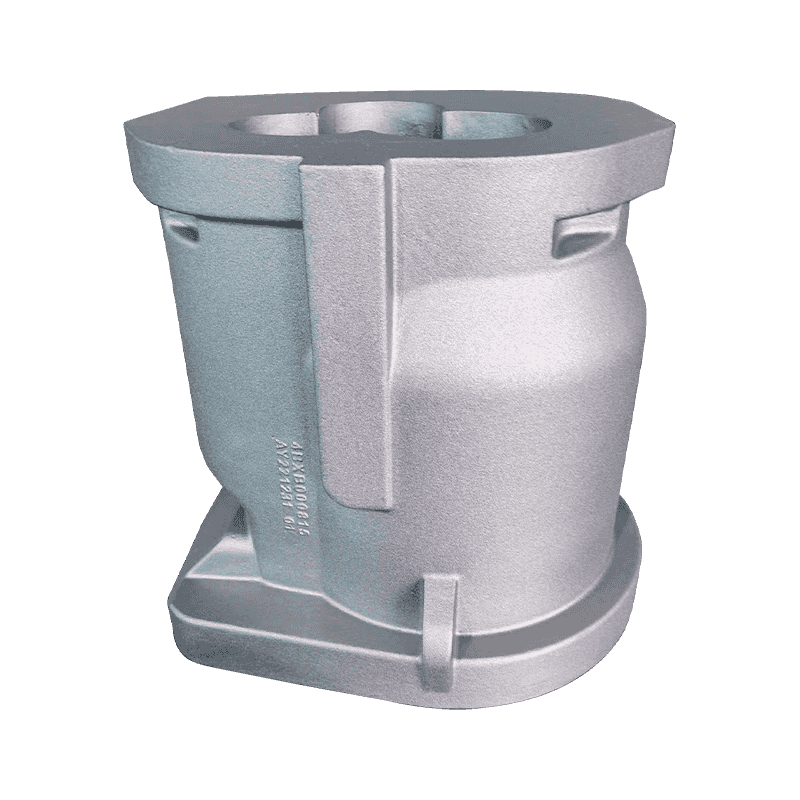

Kontinuerlig kompressordrift udsætter støbegods for gentagne cykliske belastninger, hvilket i sidste ende kan føre til udmattelsesfejl, hvis det ikke håndteres korrekt. Kompressorstøbegods er designet og fremstillet til at minimere defekter som porøsitet, krympehulrum eller indeslutninger, der kan fungere som spændingskoncentratorer. Glatte overflader, afrundede hjørner og ensartet vægtykkelse hjælper med at forhindre lokale spændinger, der accelererer træthed.

Producenter udfører ofte accelererede livscyklustests for at evaluere støbningens ydeevne under gentagen dynamisk belastning. Disse tests simulerer driftsforhold, der langt overstiger normal brug, og sikrer, at støbegodset sikkert kan udholde tusindvis af cyklusser uden at gå på kompromis med strukturen. Materiale af høj kvalitet, præcise støbeteknikker og efterbearbejdning bidrager alt sammen til udmattelsesbestandigheden af kompressorstøbegods, hvilket sikrer pålidelighed, holdbarhed og sikker drift over den tilsigtede levetid.

Overvejelser om systemintegration og montering

Kompressorstøbningens evne til at modstå vibrationer og dynamiske belastninger afhænger også af korrekt integration i kompressorsystemet. Korrekt justering, sikker montering og grænsefladepræcision med aksler, lejer og huse er afgørende for at fordele dynamiske kræfter jævnt og forhindre stresskoncentration ved forbindelsespunkter.

Der skal tages højde for termisk udvidelse under montering for at forhindre forvrængning eller fejljustering under driftstemperaturudsving. Afbalancering af roterende elementer, præcisionsbearbejdning af sammenpassede overflader og overholdelse af producentens anbefalede drejningsmomentspecifikationer reducerer risikoen for vibrationsforstærkning og for tidligt slid. Ved at kombinere omhyggelig systemintegration med robust støbedesign kan kompressorer fungere effektivt, sikkert og med minimale vedligeholdelsesproblemer over længere driftsperioder.