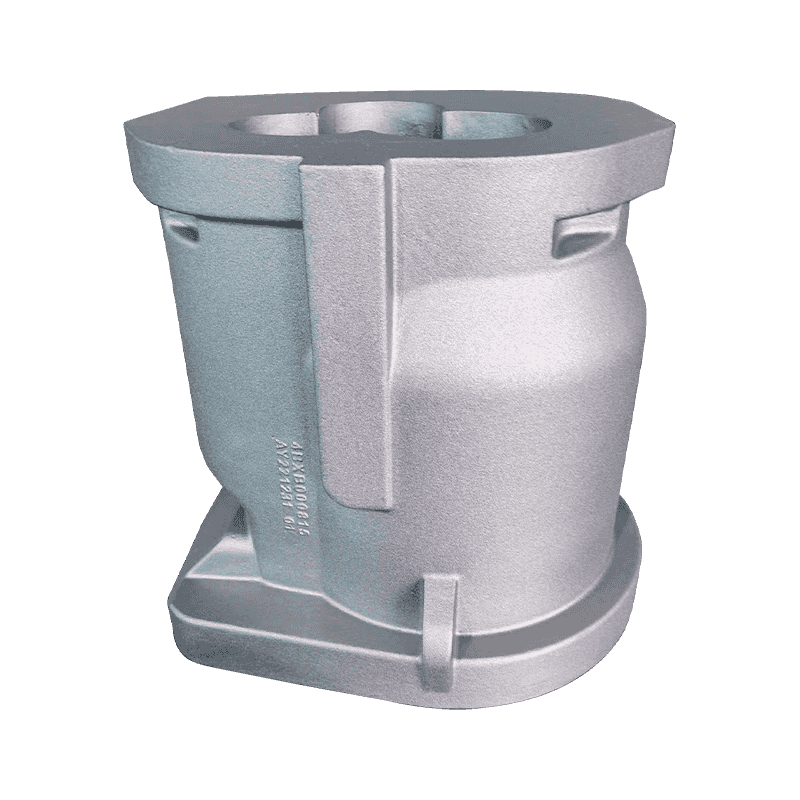

1. Materialevalg feller slidstyrke

Valget af materialer er en grundlæggende faktor for at sikre det pumpe og ventilstøbegods er modstogsdygtige over for slid i miljøer, hvor der er slibende materialer, såsom slam og kemiske procesvæsker. Fælles materialer inkluderer højkrom støbejern , hvilket er særligt effektivt på grund af sin høje hårdhed og slidstyrke. Højt kromindhold øger modstogen mod slibende partikler i flowmediet, hvilket gør det ideelt til brug i gyllepumper, hvor der er faste partikler til stede. Duktilt jern , også kendt som nodulært støbejern, tilbyder en god balance mellem styrke og slagfasthed, hvilket er afgørende for håndtering af dynamiske kræfter, der opstår i slibende miljøer. For mere korrosive forhold, rustfri stållegeringer , såsom 304 og 316, tilbyder modstogsdygtighed over for både slid og korrosion, hvilket giver holdbarhed i kemisk aggressive miljøer. Derudover nikkelbaserede legeringer , som ofte bruges under mere ekstreme forhold, der involverer høje temperaturer og kemisk eksponering, kombinerer begge dele slidstyrke og korrosionsbestandighed , hvilket sikrer pålidelig ydeevne i aggressive miljøer.

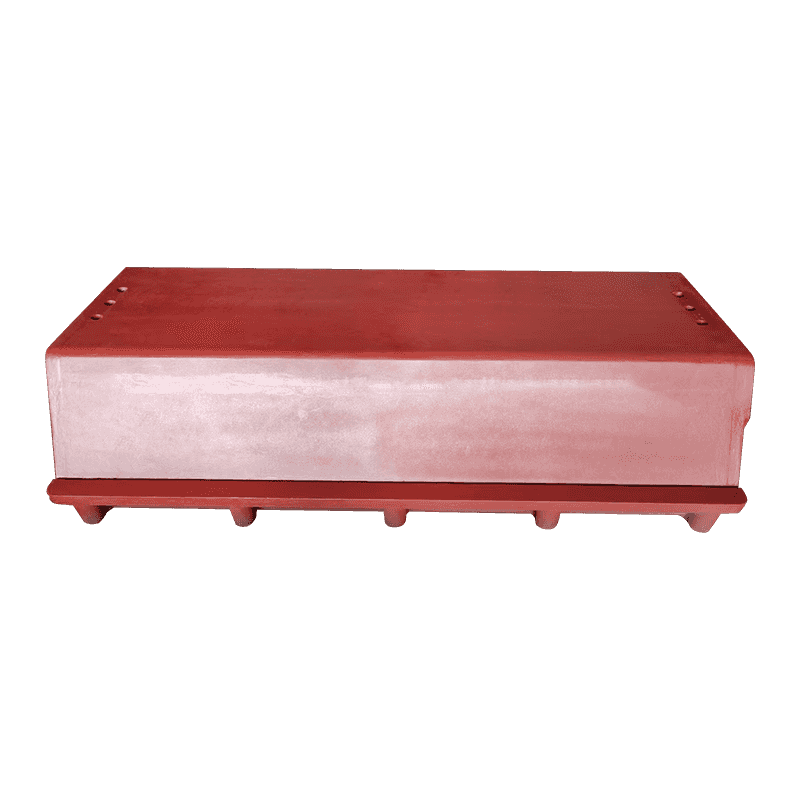

2. Hærdning og varmebehandling

For yderligere at forbedre slidstyrke af pumpe- og ventilstøbegods, varmebehandling og hærdningsprocesser bruges til at forbedre materialeegenskaberne. Gennem processer som bratkøling og temperering , er støbegodset hærdet for at øge deres slidstyrke, hvilket er afgørende for håndtering af slibende medier. Materialets hårdhed er direkte korreleret med dets evne til at modstå mekanisk slid, især når det udsættes for den kontinuerlige strøm af slam eller slibende kemikalier. Ud over traditionelle varmebehandlinger, induktionshærdning kan bruges på specifikke områder af støbningen, såsom pumpehjulet eller ventilsæderne, hvor sliddet er mest udtalt. Dette giver mulighed for lokal forstærkning, samtidig med at den samlede sejhed af komponenten bevares, hvilket sikrer, at den kan modstå slag og termiske belastninger.

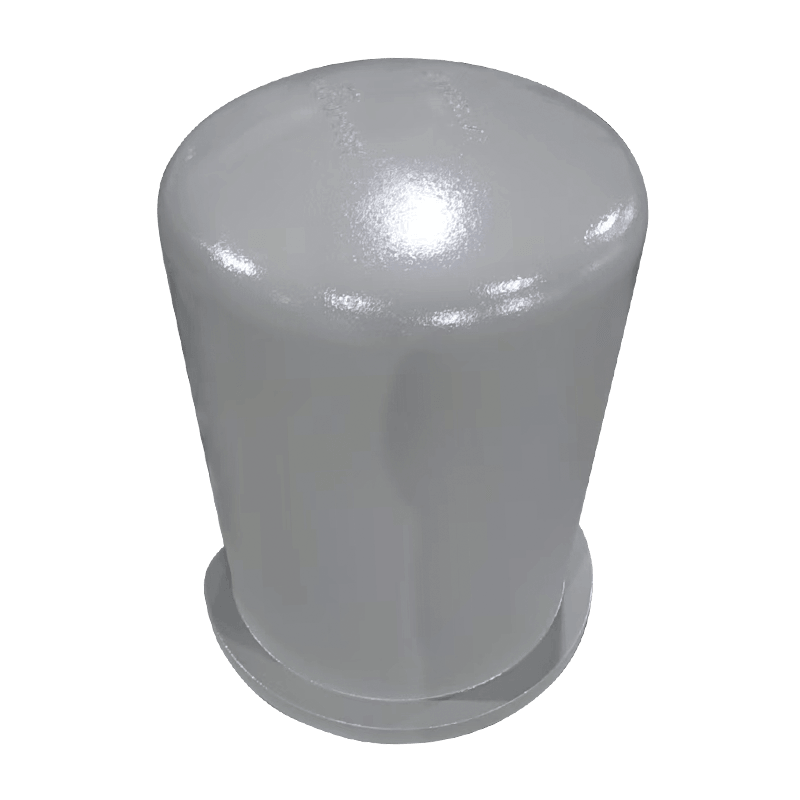

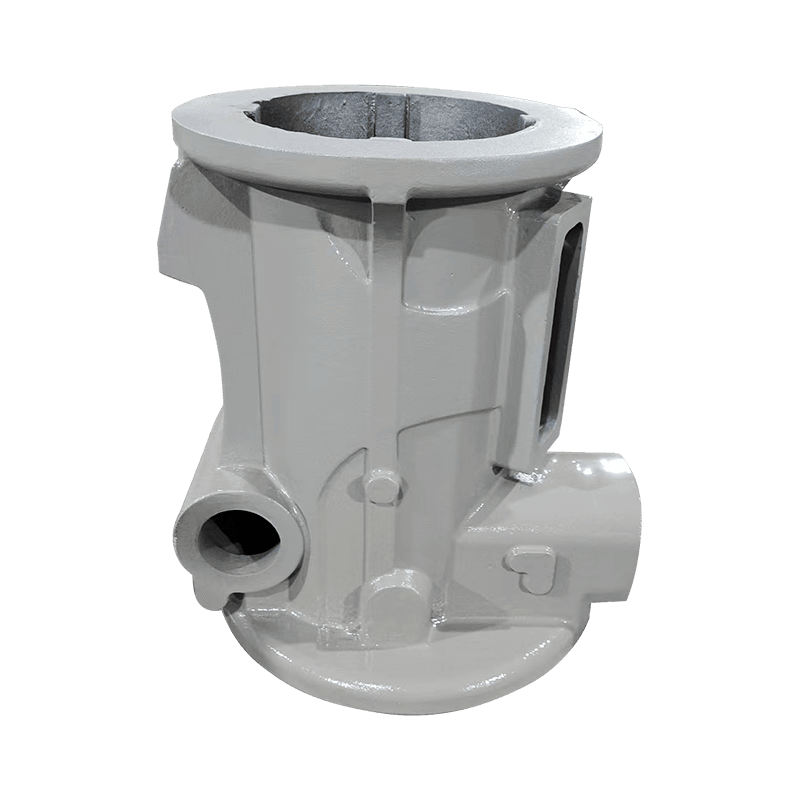

3. Belægninger og overfladebehandlinger

Belægninger og overfladebehandlinger anvendes til pumpe- og ventilstøbegods for at forbedre deres slidstyrke . Hård forkromning bruges ofte til at øge overfladens hårdhed, hvilket giver et sejt, slidbestandigt lag, der beskytter den underliggende støbning mod slibende kræfter. Keramiske belægninger er en anden almindelig løsning, især til gyllepumper, da de tilbyder overlegen modstandsdygtighed over for både slid og korrosion. Disse belægninger giver en hård, glat overflade, der minimerer friktion og slid, selv i nærvær af stærkt slibende partikler. Polymerbaserede belægninger , som f.eks PTFE or epoxy belægninger , bruges i kemiske behandlingsmiljøer for at beskytte mod begge dele slid og kemisk angreb , der sikrer, at støbegodset bevarer deres integritet over for skrappe kemikalier. Termiske spraybelægninger , som f.eks those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

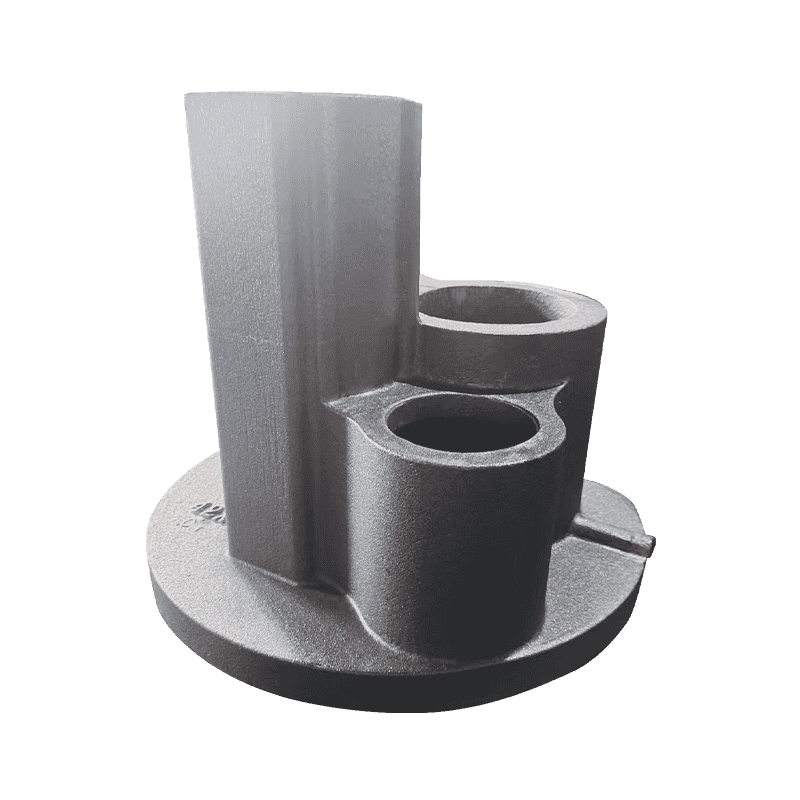

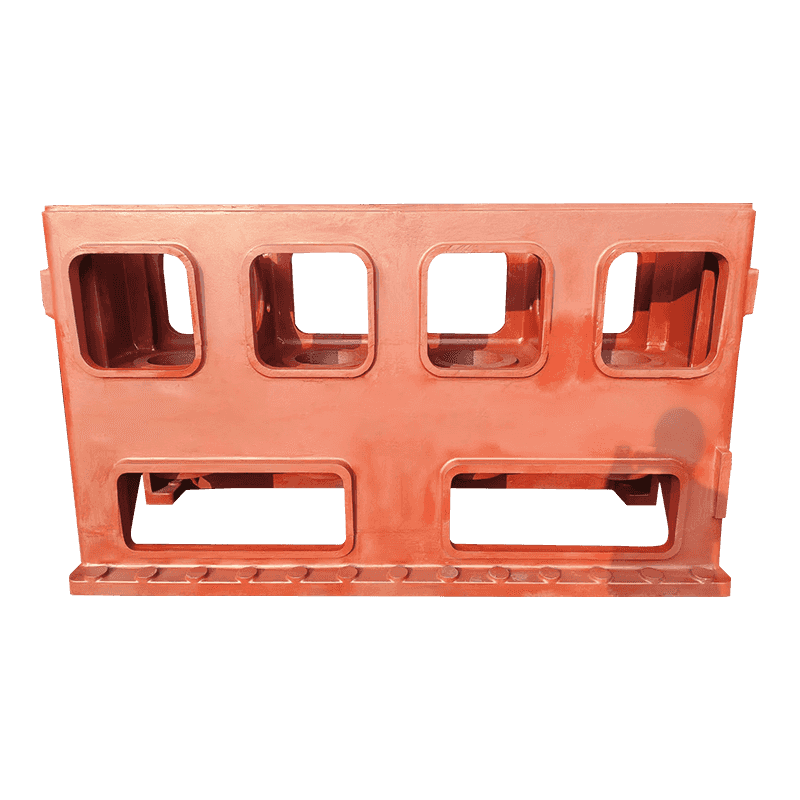

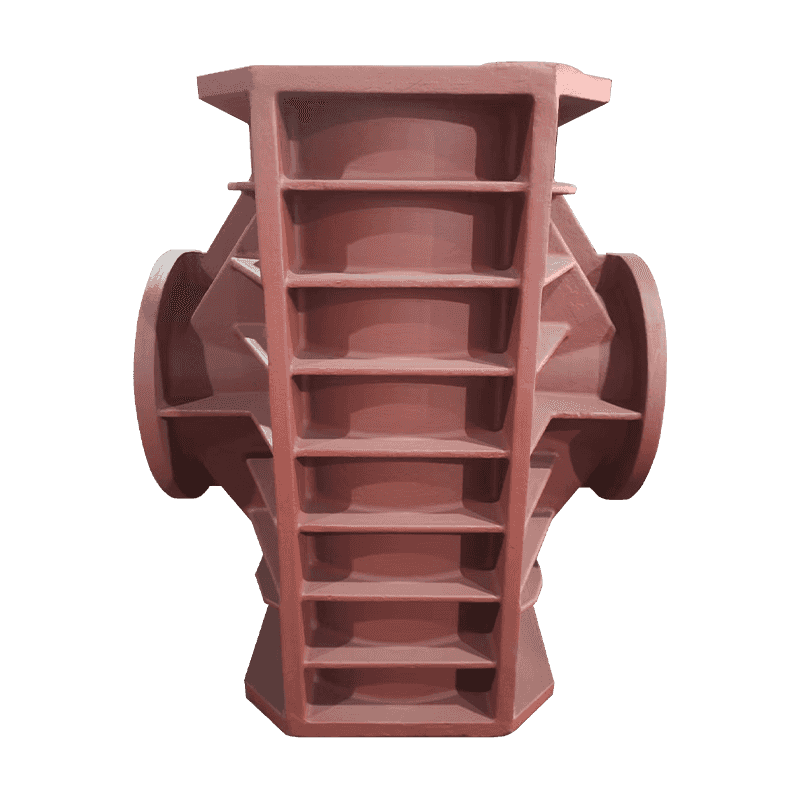

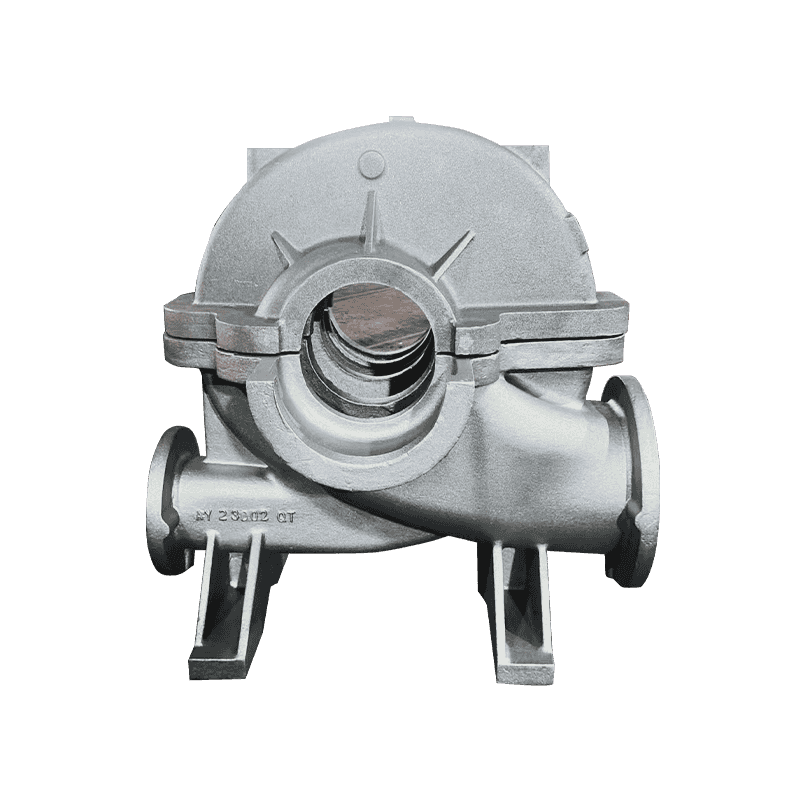

4. Optimeret design og geometri

Den design og geometri af pumpe- og ventilstøbegods spiller en afgørende rolle i deres evne til at håndtere slitage i slibende miljøer. Komponenter såsom pumpehuse, ventilhuse og pumpehjul skal designes med jævne strømningsveje for at minimere turbulens og reducere opbygningen af slibende partikler i kritiske områder. Jævnt, ensartet flow reducerer sandsynligheden for lokalt slid og hjælper med at sikre, at væsken, gyllen eller det kemiske medium flyder effektivt gennem systemet. Derudover tykkere sektioner i områder med høj belastning, såsom pumpehjul eller ventilsæder, bruges almindeligvis til at forbedre holdbarheden. Især områder, der udsættes for intense stød eller slid, såsom ventilsædet eller pumpehuset, kan forstærkes for at modstå deformation eller beskadigelse. Desuden kan designs, der minimerer skarpe kanter eller hjørner, hjælpe med at forhindre slid forårsaget af højhastighedsslam eller væsker med højt partikelindhold, hvilket reducerer risikoen for overdreven materialeerosion.

5. Regelmæssig vedligeholdelse og inspektioner

På trods af den robuste karakter af pumpe og ventilstøbegods , regelmæssig vedligeholdelse og inspektioner er afgørende for at sikre langsigtet pålidelighed i miljøer med høj slidstyrke. Regelmæssig visuelle inspektioner kan hjælpe med at identificere tidlige tegn på slid, revner eller deformation, hvilket giver mulighed for rettidig indgriben, før disse problemer eskalerer til katastrofale fejl. Planlagte udskiftninger af slidstærke komponenter, såsom ventilsæder eller pumpehjul, er kritiske i applikationer, hvor støbegods udsættes for konstant slid. Da disse dele nedslides hurtigere end andre, hjælper overvågning af deres tilstand og udskiftning af dem med passende intervaller med at opretholde optimal systemydelse. Derudover slidovervågning teknologier kan anvendes i avancerede systemer, der giver realtidsdata om komponentforhold og advarer operatører, når specifikke slidtærskler er nået, hvilket sikrer proaktiv vedligeholdelse.

6. Smøring og flowoptimering

Ordentlig smøring er afgørende for at reducere slid, især i systemer, hvor bevægelige dele er involveret, såsom pumper med roterende pumpehjul eller ventiler med sædemekanismer. I gyllepumper, hvor slibende partikler kan føre til betydelig friktion, er brugen af specialiserede smøremidler, der kan modstå slibende forhold, afgørende. Disse smøremidler minimerer slitage forårsaget af partikel-til-metal kontakt. Tilsvarende i systemer, hvor hydrodynamiske lejer anvendes, sikrer korrekt smøring, at der er tilstrækkelig væskefilm mellem bevægelige dele til at reducere direkte metal-til-metal-kontakt. Desuden flowoptimering kan hjælpe med at reducere slid på pumper og ventiler ved at regulere flowhastigheden og sikre, at den er inden for systemets designparametre. Slam eller væsker, der flyder for hurtigt eller for langsomt, kan forårsage yderligere stress på komponenter, hvilket fører til hurtigere nedbrydning. Ved at sikre, at strømningsforholdene forbliver inden for det optimale område, kan slid minimeres, hvilket bidrager til en længere levetid for støbegods.