Ikke alle karakterer af Duktilt jern er velegnet til applikationer med højt tryk, og det er vigtigt at vælge den rigtige legeringssammensætning. Duktil Iron's alsidighed gør det muligt at tilføje forskellige legeringselementer, såsom krom, nikkel og molybdæn, hvilket forbedrer dens styrke, modstand mod træthed, slidstyrke og krybningsmodstand. Disse elementer forbedrer delens evne til at modstå højtryksmiljøer, hvor traditionelle kvaliteter kan mislykkes på grund af deres manglende evne til at håndtere stresset. Når du vælger duktilt jern til applikationer med højt tryk, er det vigtigt at vælge karakterer med forbedret trækstyrke og påvirkningsmodstand, hvilket sikrer, at materialet fungerer under belastning uden brud. At arbejde tæt sammen med leverandører for at specificere den korrekte legering baseret på operationelle forhold, såsom temperaturområder, trykniveauer og forventet stress, er nødvendigt for at opnå optimale resultater i højtrykssystemer.

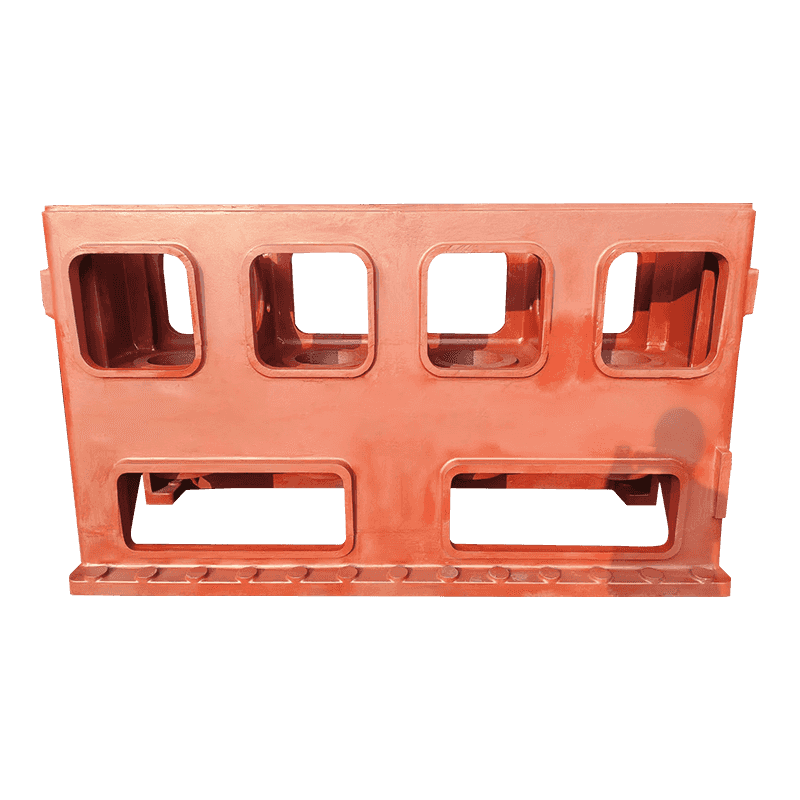

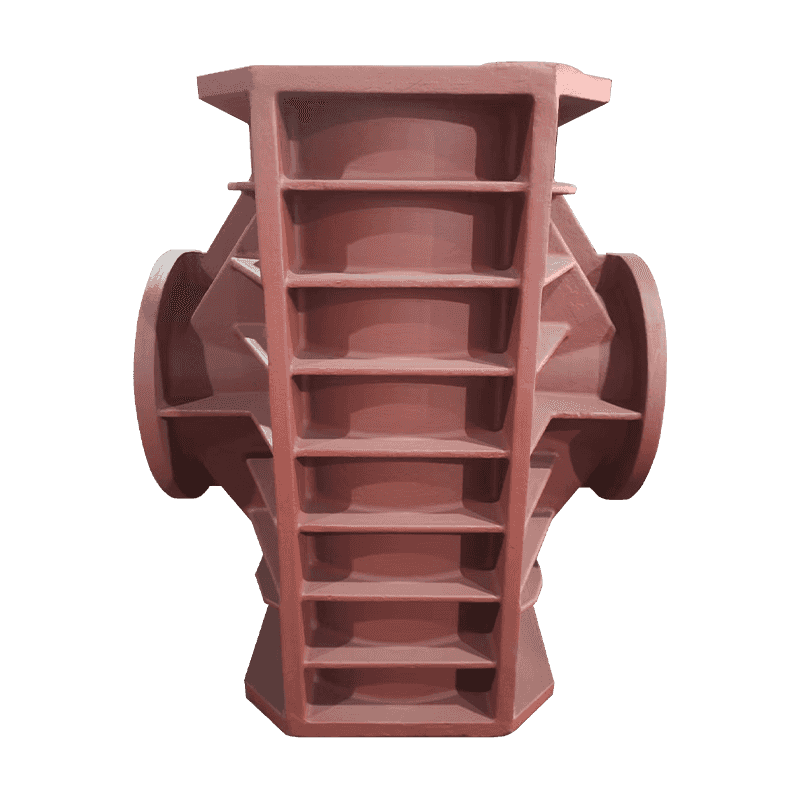

Når du designer duktile jerndele til miljøer med højt tryk, skal du sikre, at komponenten kan modstå de kræfter, den vil stå over for, er kritisk. Dette inkluderer inkorporering af forstærkede sektioner og tykkere vægge i områder, der udsættes for højere stress for at forhindre materialesvigt. Geometrien for delen skal være designet til at undgå stresskoncentrationer, som er svage punkter, der kan føre til revner eller brud under højtryksbetingelser. Skarpe kanter eller pludselige overgange bør undgås, da disse kan forstærke stress på lokaliserede punkter, hvilket fører til for tidlig svigt. Den grundige endelige elementanalyse (FEA) kan bruges i designfasen til at simulere stressfordeling og optimere delens design for maksimal ydeevne.

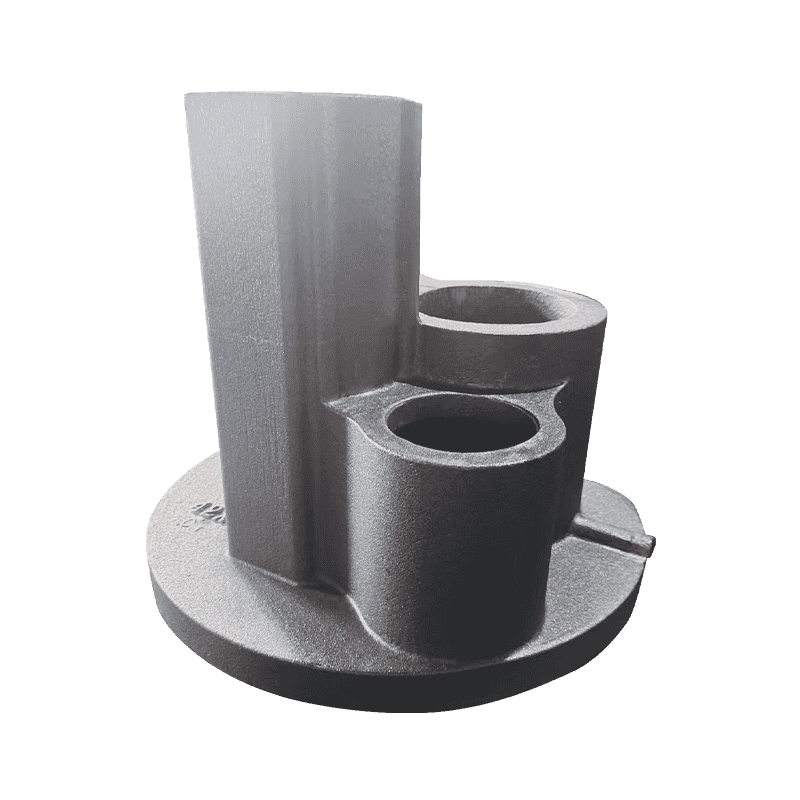

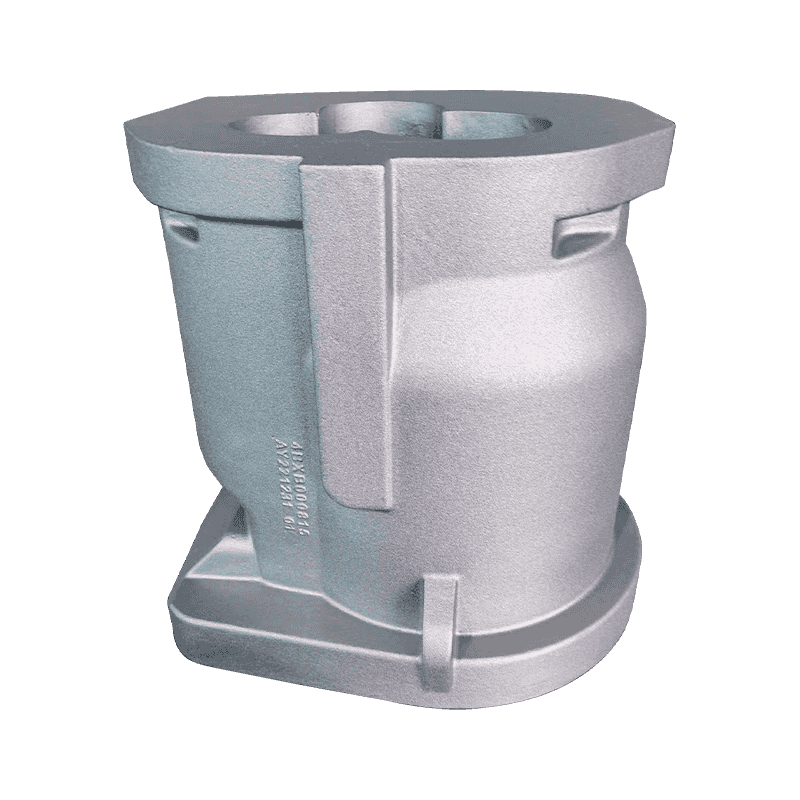

Støbningsprocessen er afgørende for at sikre, at den duktile jerndel er fri for defekter, der kan gå på kompromis med dens styrke under højtryksbetingelser. Porøsitet, krympning, kolde lukker og revner kan svække delen og forårsage fiasko, når de udsættes for højt tryk. Støbningsprocessen skal også involvere streng kontrol af kvalitetskontrol for at sikre, at delene opfylder de nødvendige dimensionelle og mekaniske specifikationer. Varmebehandling såsom stressaflastning eller annealing kan påføres på duktile jerndele for yderligere at reducere interne spændinger, der blev indført under støbning og forbedre den samlede materialestyrke. Disse processer hjælper med at eliminere svagheder i materialet, hvilket sikrer, at det opretholder sin integritet under pres.

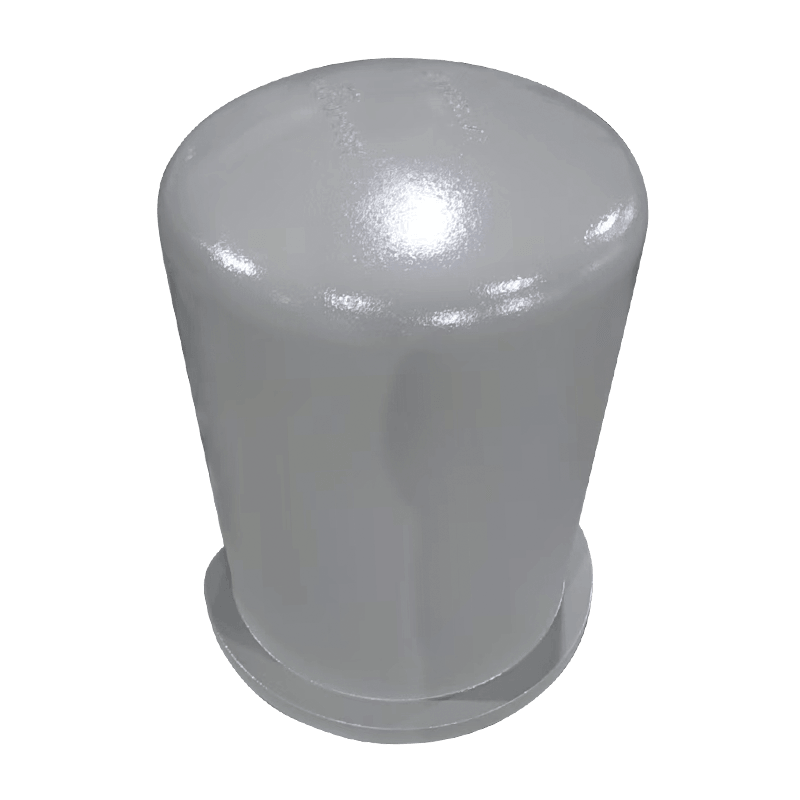

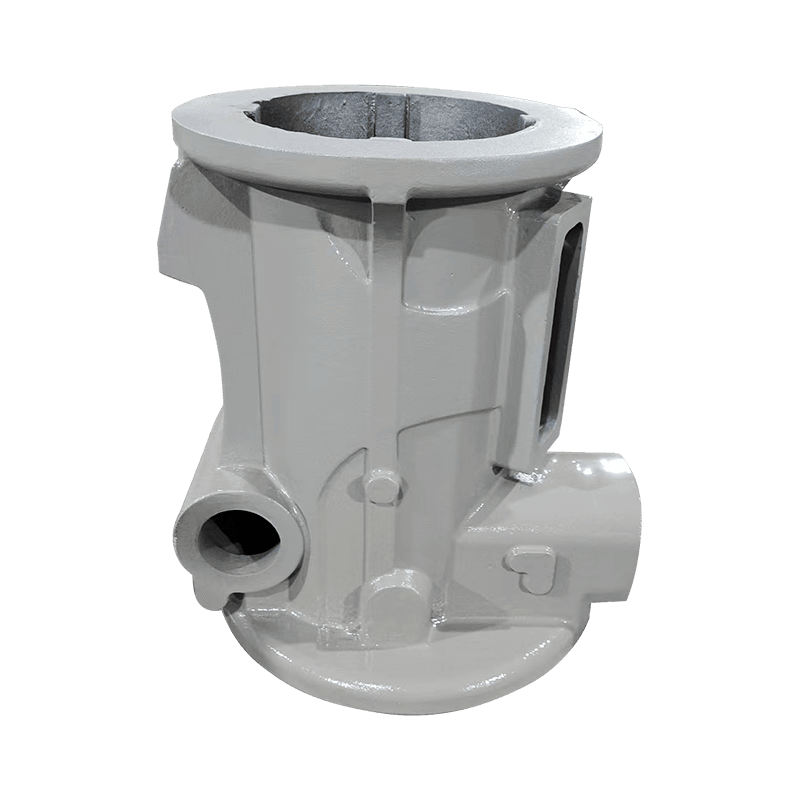

Overfladeafslutningen af duktile jerndele spiller en kritisk rolle i deres ydeevne under højtryksbetingelser. Skudt-peening, som inducerer trykspænding på overfladen, kan forbedre delens modstand mod at revne under cyklisk belastning og højtryksmiljøer. Overfladebehandlinger såsom hærdning, belægning eller galvanisering kan yderligere forbedre materialets modstand mod slid, korrosion og træthed. Belægninger, såsom epoxy, polyurethan eller keramik, tilbyder beskyttende barrierer mod ætsende væsker eller slibemiljøer, der ellers kunne forringe materialet over tid. Disse overfladebehandlinger forbedrer ikke kun delens levetid, men reducerer også sandsynligheden for katastrofal svigt, hvilket sikrer, at den duktile jerndel fortsætter med at fungere effektivt under pres.

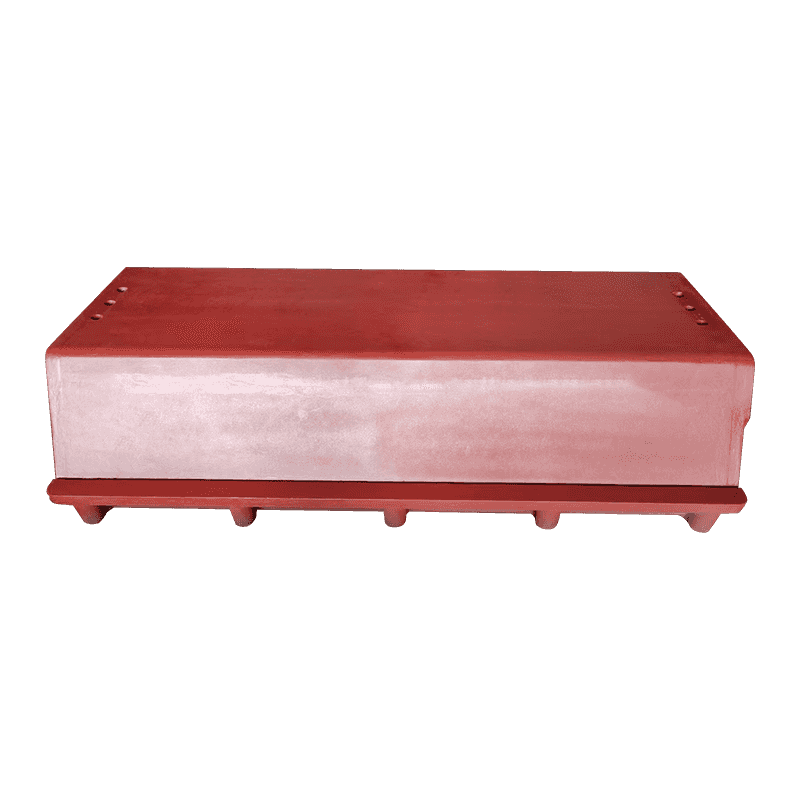

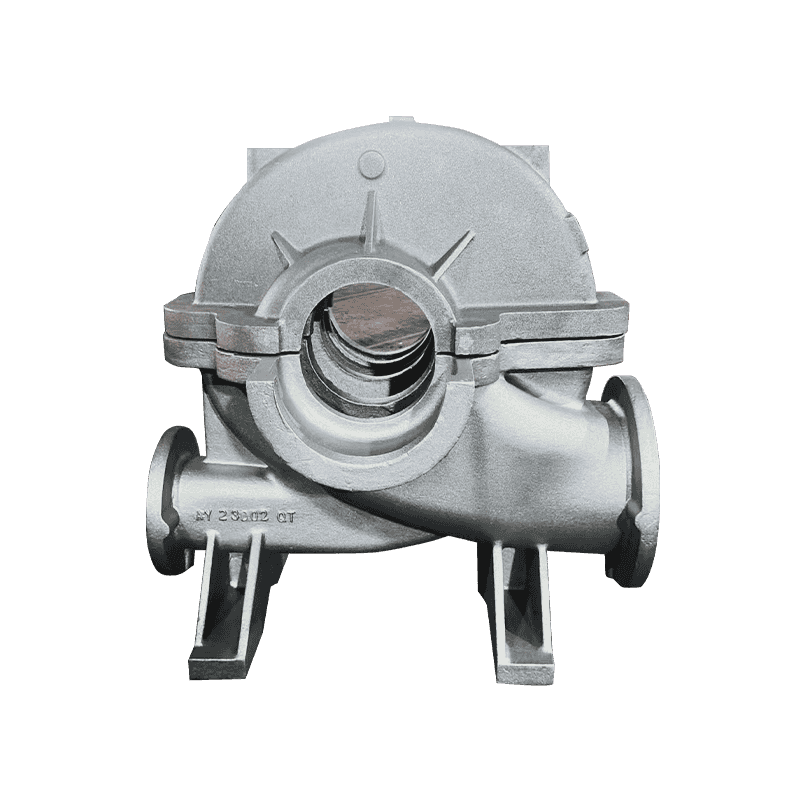

Inden duktile jerndele tages i brug i applikationer med høj tryk, skal de gennemgå strengt trykprøvning for at verificere deres evne til at modstå den krævede belastning uden fiasko. Hydrostatisk test (hvor vand bruges til at simulere trykbetingelserne) og pneumatisk test (ved hjælp af luft eller gas) er almindelige metoder til evaluering af delens lækage -modstand, styrke og samlet integritet. Disse tests hjælper med at identificere potentielle fejlpunkter i delens design eller casting, hvilket sikrer, at det ikke vil mislykkes under det maksimale driftstryk. Testning kan også afsløre problemer som mikrofrakturer, lækagepunkter eller porøsitet, som måske ikke er synlig gennem visuel inspektion alene.