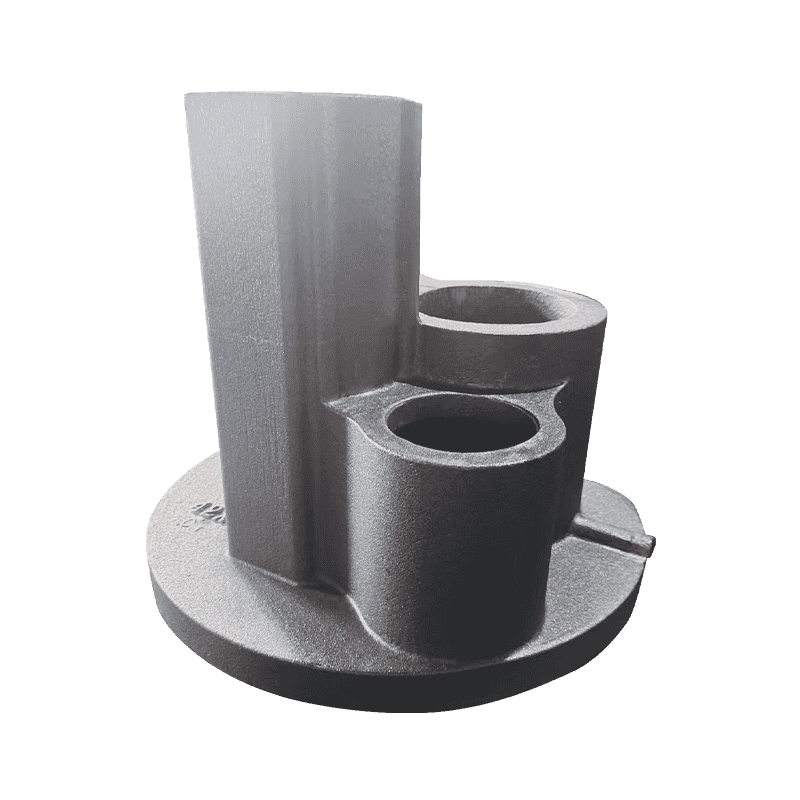

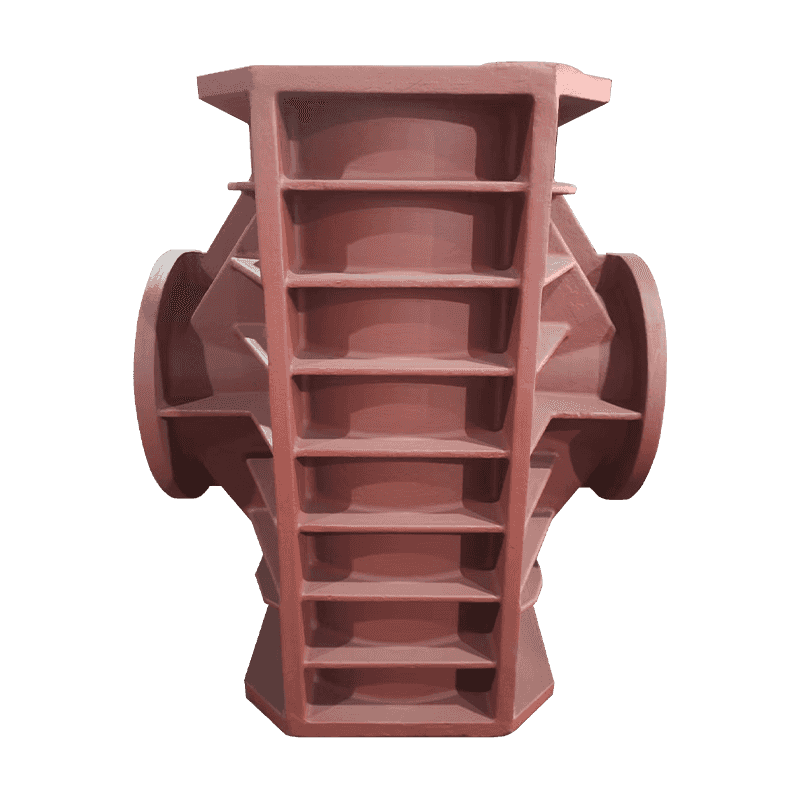

Harpiks sandstøbningsprocessen anvendt til fremstilling Kompressorarvets harpiks sandcylinder muliggør dannelse af komplekse geometrier med fremragende dimensionel reproducerbarhed. Denne proces giver overlegen formstabilitet, der gør det muligt for kritiske strukturelle træk-såsom monteringsbosser, bolthullayouts og interne boringer-at blive støbt nøjagtigt til næsten netto-form. Som et resultat opfylder cylinderen konsekvent de geometriske begrænsninger, der er nødvendige for at tilpasse sig cylinderhoveder, stempler og ventilplader. Denne nøjagtige formreplikation minimerer poststøbende forvrængninger og bidrager til ensartet tilpasning på tværs af produktionsbatches, hvilket er særlig værdifuldt, når man arbejder med ældre kompressorplatforme, hvor standardisering er vigtig.

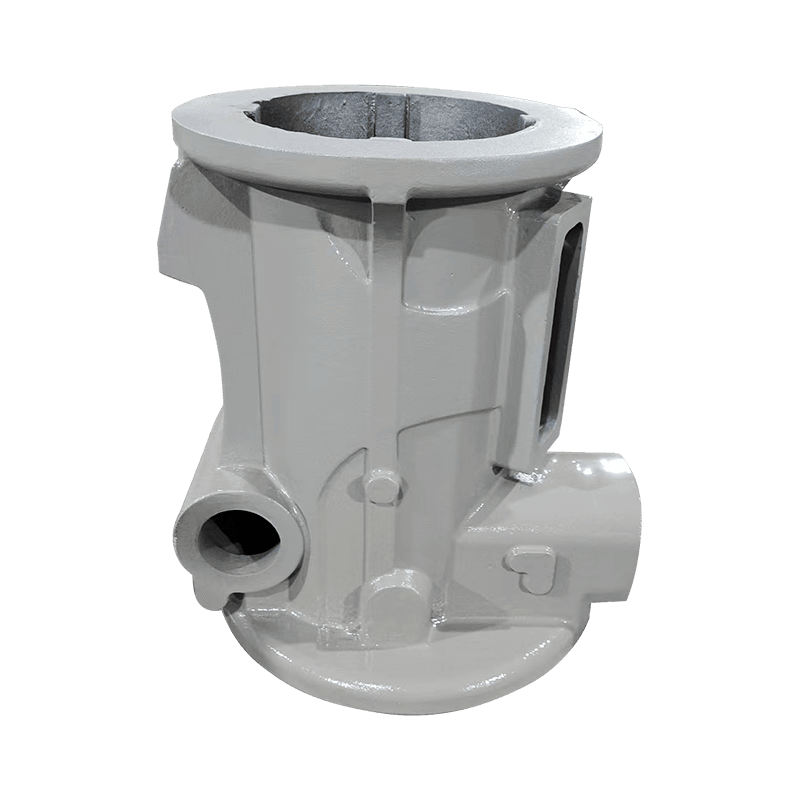

Efter støbningstrinnet gennemgår kompressorarvets harpikssandcylinder en række præcisionsbearbejdningsprocesser, der forfine alle funktionelle grænseflader. Disse operationer - typisk udført på CNC -bearbejdningscentre - har kritiske overflader, såsom cylinderflangen, intern boring og bolthuller, møder stramme tolerancer. Borens rundhed, rethed og overfladefinish påvirker direkte stempelindretning og bevægelse, mens præcisionen af bolthulafstand og trådnøjagtighed sikrer korrekt momentpåføring og komponenttilpasning. Ved at kontrollere disse tolerancer over for industri- eller OEM-standarder integreres det endelige produkt problemfrit med tilstødende mekaniske elementer, hvilket forhindrer forkert justeringsinducerede problemer såsom ujævnt slid, lækage eller vibration.

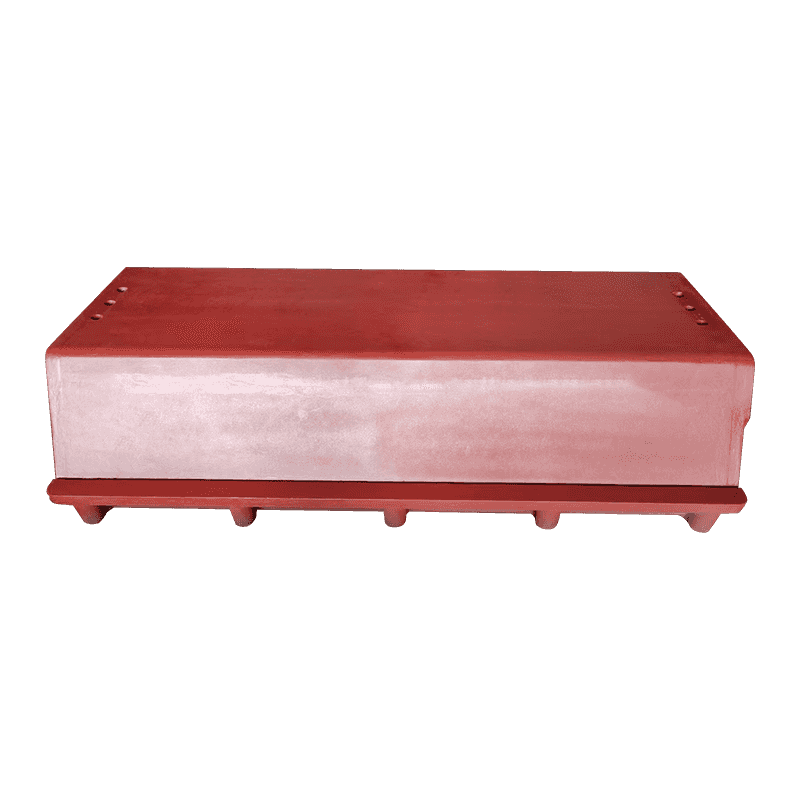

Et af de mest kritiske aspekter af cylinderpræstation ligger i koncentriciteten af boringen i forhold til monteringsflangen og vinkelret på boreaksen til forseglingsoverfladen. Kompressorarvets harpikssandcylinder er bearbejdet til at opretholde strenge justeringsparametre, hvilket giver mulighed for ensartet komprimering og tætningsbelastning over pakningsgrænsefladen. Denne justering er afgørende for både dynamisk tætning mellem stempelringe og cylindervæggen såvel som for statisk tætning mellem cylinderen og hovedet eller ventilpladen. Forkert justering i disse områder kan føre til pakningssvigt, gasbypass og kompromitteret kompressoreffektivitet, som alle undgås gennem præcis metrologi og bearbejdningsverifikation.

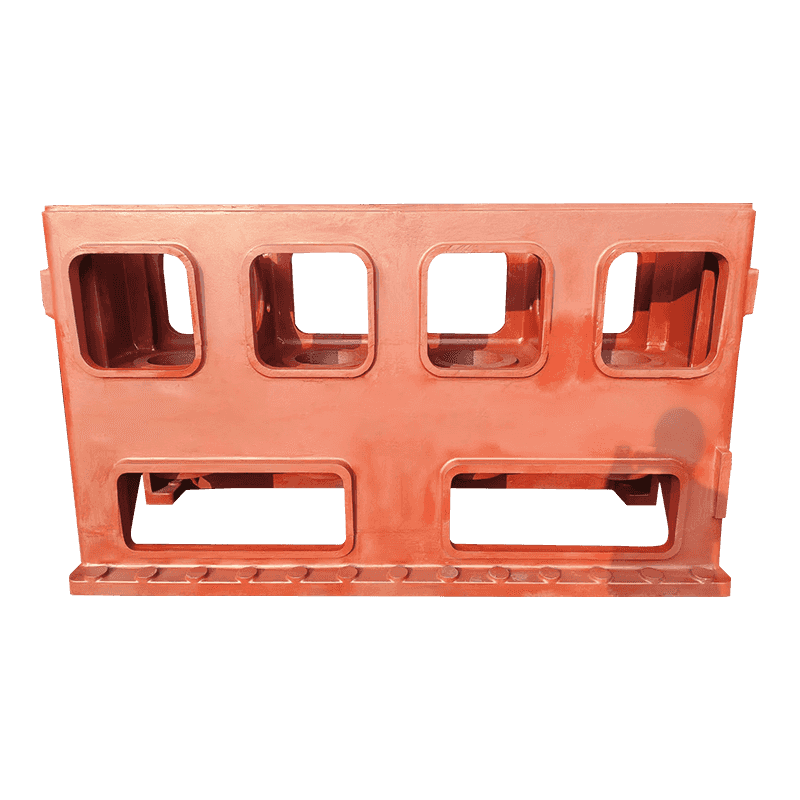

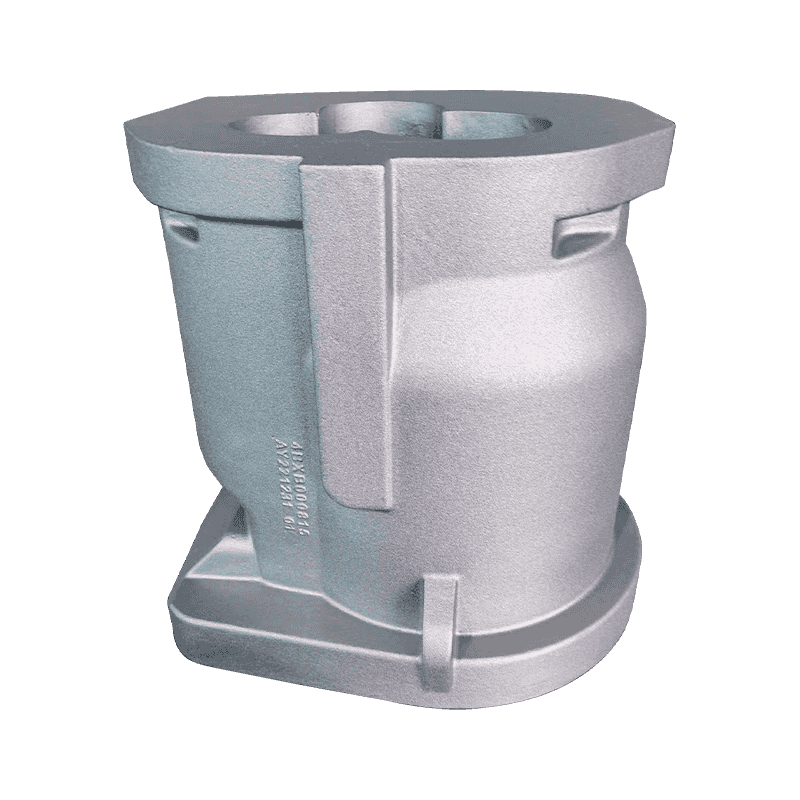

I betragtning af at kompressorarvets harpiks sandcylinder ofte bruges til at erstatte eller replikere komponenter i ældre eller ophørte kompressormodeller, er det at opretholde kompatibilitet med eksisterende parringsdele en designprioritet. Ingeniører bruger typisk reverse engineering -teknikker, CAD -modellering og ældre tegninger for at sikre, at cylinderens dimensioner matcher dem fra de originale komponenter med høj tro. Kritiske monteringsfunktioner-såsom borediametre, boltcirkeldiametre, flangetykkelser og havneplaceringer-holdes til ældre specifikationer for at muliggøre direkte substitution uden behov for eftermontering eller genmaskine af tilstødende komponenter, hvilket sikrer langsigtet vedligeholdelighed af arvssystemer.

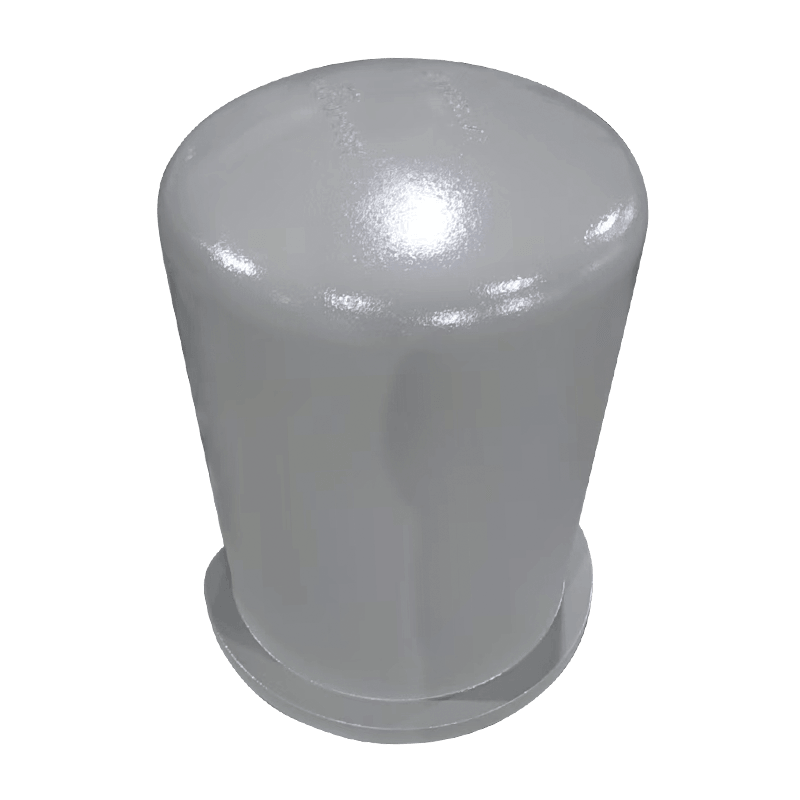

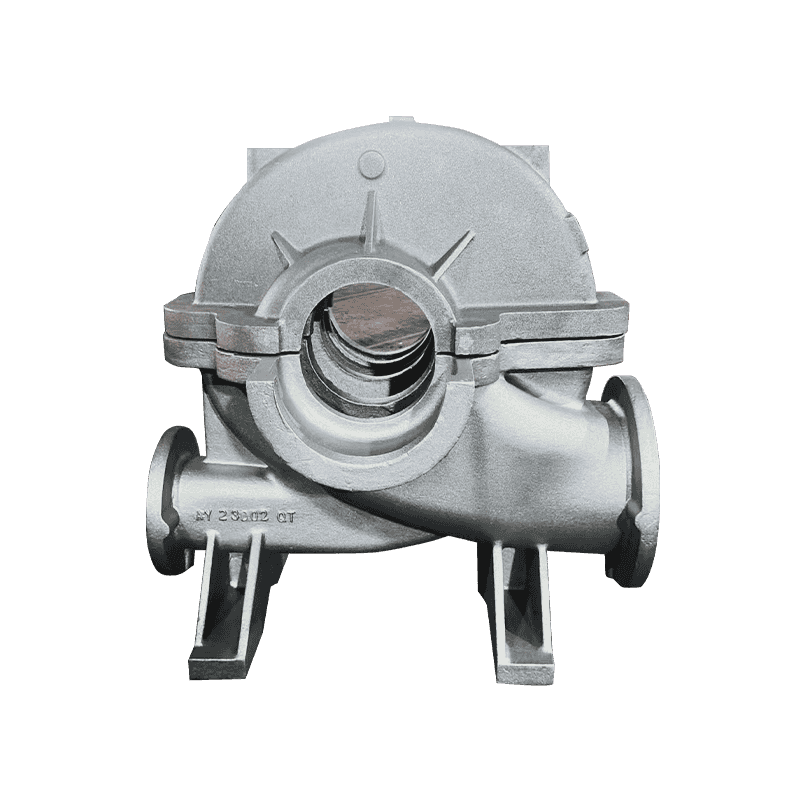

Den interne bore geometri af kompressorarvets harpikssandcylinder er færdig til streng dimensionelle og overfladestandarder for at understøtte den optimale drift af stempelenheden. Konsistens i borediameter, konisk og rundhed sikrer, at stemplet bevæger sig glat og forbliver centralt justeret, minimering af lateral belastning og slid på stempelringene. Passende bore-til-stempelafstand opretholdes for at sikre effektiv oliefilmopbevaring, kontrolleret termisk ekspansion og effektiv komprimering. Disse egenskaber er kritiske for at sikre lang levetid og energieffektivitet i kompressordrift.